Page 46 - 《中国药房》2023年18期

P. 46

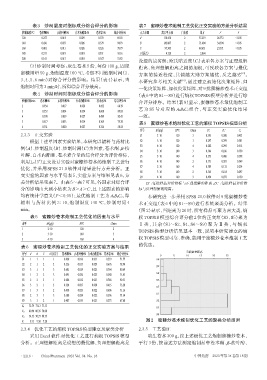

表3 炒制温度对指标成分综合评分的影响 表7 蜜糠炒苍术炮制工艺优化正交实验的方差分析结果

炒制温度/℃ 苍术酮/% β-桉叶醇/% 白术内酯Ⅲ/% 苍术素/% 综合评分/% 方差来源 离差平方和 自由度 均方 F P

120 0.257 0.014 0.029 0.359 69.03 A 110.438 2 55.219 26.753 <0.05

140 0.436 0.027 0.026 0.579 94.93 B 142.807 2 71.404 34.594 <0.05

160 0.481 0.011 0.026 0.526 79.79 C 97.303 2 48.651 23.571 <0.05

180 0.211 0.019 0.018 0.331 59.16 D(误差) 4.128 2 2.064

200 0.141 0.015 0.018 0.367 53.85

设想的最劣解;欧氏贴近度(Ci )表示各方案与正理想解

(3)炒制时间考察:取生苍术 5 份,每份 100 g,固定 距离、负理想解距离之间的加权,可反映各方案与最优

蜜糠用量 50 g、炮制温度 160 ℃,考察不同炮制时间(2、 方案的接近程度,其值越大则方案越优,反之越劣 。

[12]

3、4、5、6 min)对综合评分的影响。结果(表 4)显示,当 本研究参考相关文献 ,通过建立初始化决策矩阵、归

[13]

炮制时间为3 min时,所得综合评分最高。 一化决策矩阵、加权决策矩阵,对9批蜜糠炒苍术正交组

表4 炒制时间对指标成分综合评分的影响 (表6中的S1~S9)进行熵权TOPSIS模型分析并进行综

炒制时间/min 苍术酮/% β-桉叶醇/% 白术内酯Ⅲ/% 苍术素/% 综合评分/% 合评分排序。结果(表 8)显示,蜜糠炒苍术最优炮制工

2 0.534 0.017 0.028 0.432 68.79

3 0.552 0.054 0.024 0.600 89.83 艺为 S5 号对应的 A2B2C3 组合,与正交实验优化结果

4 0.590 0.039 0.027 0.489 82.43 一致。

5 0.517 0.035 0.034 0.369 79.38 表8 蜜糠炒苍术炮制优化工艺的熵权TOPSIS模型分析

6 0.351 0.020 0.027 0.326 58.58

序号 A/(g/g) B/℃ C/min D i + D i - C i

2.3.3 正交实验 S1 2∶10 120 2 0.395 0.300 0.432

根据上述单因素实验结果,本研究以辅料与药材比 S2 3∶10 120 3 0.297 0.299 0.501

S3 4∶10 120 4 0.282 0.295 0.512

例(A)、炒制温度(B)、炒制时间(C)为因素,苍术酮、β-桉

S4 2∶10 140 3 0.346 0.186 0.350

叶醇、白术内酯Ⅲ、苍术素含量的综合评分为评价指标, S5 3∶10 140 4 0.273 0.406 0.598

4

利用L9 (3)正交设计实验对蜜糠炒苍术的炮制工艺进行 S6 4∶10 140 2 0.375 0.201 0.349

优化,并采用 SPSS 21.0 软件对结果进行方差分析。正 S7 2∶10 160 4 0.389 0.132 0.254

S8 3∶10 160 2 0.365 0.154 0.297

交实验的因素与水平见表 5,实验方案与结果见表 6,方 S9 4∶10 160 3 0.434 0.077 0.150

差分析结果见表7。由表5~表7可见,各因素对综合评 D i :每批样品评价指标与正理想解的距离;D i :每批样品评价指

+

-

分的影响由大到小依次为B>A>C,且上述因素的影响 标与负理想解的距离。

均有统计学意义(P<0.05);最优炮制工艺为 A2B2C3,即 本研究进一步采用 SPSS 21.0 软件对 9 批蜜糠炒苍

辅料与药材比例 3∶10,炮制温度 140 ℃,炒制时间 4 术正交组(表 6 中的 S1~S9)进行系统聚类分析。结果

min。 (图2)显示,当距离为20时,所有样品可聚为两大类,熵

表5 蜜糠炒苍术炮制工艺优化的因素与水平 权 TOPSIS 模型综合评分前 2 位的正交组(S3、S5)聚为

水平 A/(g/g) B/℃ C/min Ⅰ 类 ,其 余(S1~S2、S4、S6~S9)聚 为 Ⅱ 类 ,与 熵 权

1 2∶10 120 2 TOPSIS 模型分析结果基本一致,说明本研究建立的熵

2 3∶10 140 3

3 4∶10 160 4 权TOPSIS模型可靠、准确,能用于蜜糠炒苍术炮制工艺

表6 蜜糠炒苍术炮制工艺优化的正交实验方案与结果 的优选。

序号 A B C D(误差) 苍术酮/% β-桉叶醇/% 白术内酯Ⅲ/% 苍术素/% 综合评分% 重新调整距离

0 5 10 15 20 25

S1 1 1 1 1 0.420 0.016 0.031 0.539 71.77 S4

S2 2 1 2 2 0.556 0.017 0.029 0.676 78.94

S9

S3 3 1 3 3 0.601 0.019 0.025 0.764 80.69

S4 1 2 2 3 0.495 0.026 0.023 0.580 75.45 S8

S5 2 2 3 1 0.686 0.032 0.021 0.786 90.33 S6

S6 3 2 1 2 0.524 0.027 0.020 0.615 75.28

S7

S7 1 3 3 2 0.438 0.023 0.022 0.606 71.16

S8 2 3 1 3 0.500 0.024 0.022 0.596 73.54 S1

S9 3 3 2 1 0.487 0.019 0.021 0.575 67.60 S2

72.79 77.13 73.53

K 1

S3

80.94 80.35 74.00

K 2

74.52 70.77 80.73 S5

K 3

R 8.15 9.58 7.20 图2 蜜糠炒苍术炮制优化工艺的聚类分析结果

2.3.4 优化工艺的熵权TOPSIS模型建立及聚类分析 2.3.5 工艺验证

采用 Excel 软件对优化工艺进行熵权 TOPSIS 模型 取生苍术300 g,按上述最优工艺炮制蜜糠炒苍术,

分析。正理想解距离是设想的最优解,负理想解距离是 平行 3 份,按前述方法测定炮制品中苍术酮、β-桉叶醇、

· 2216 · China Pharmacy 2023 Vol. 34 No. 18 中国药房 2023年第34卷第18期