Page 17 - 《中国药房》2021年8期

P. 17

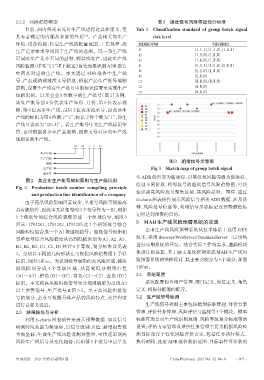

2.2.2 风险趋势模型 表3 组批信号风险等级划分标准

目前,国内外尚未见对生产线进行过具体定义,但 Tab 3 Classification standard of group batch signal

其有着确定的内涵及丰富的外延 。产品相关的生产 risk level

[15]

环境、设备设施、特定生产线的批量范围、工艺规程、批 组批风险信号等级 单批号风险组合

生产记录要求等均属于生产线的范围。同一条生产线 A1 (Ⅰ,Ⅰ,Ⅰ)、(Ⅰ,Ⅰ,Ⅱ)、(Ⅰ,Ⅱ,Ⅱ)

A2 (Ⅰ,Ⅱ,Ⅲ)、(Ⅰ,Ⅲ,Ⅲ)

可同时生产几个不同的品种,即共线生产,因此生产线 A3 (Ⅰ,Ⅲ,Ⅳ)、(Ⅰ,Ⅳ,Ⅳ)

风险监测(详见“2.3”项下叙述)首先需要识别ADR报告 B1 (Ⅱ,Ⅱ,Ⅱ)、(Ⅱ,Ⅱ,III)、(Ⅱ,Ⅲ,Ⅲ)

B2 (Ⅱ,Ⅱ,Ⅳ)、(Ⅱ,Ⅲ,Ⅳ)

中药品对应的生产线。本文通过 ADR 报告中生产批

B3 (Ⅱ,Ⅳ,Ⅳ)

号、产品规格或批准文号信息,根据产品生产批号编制 C1 (Ⅲ,Ⅲ,Ⅲ)、(Ⅲ,Ⅲ,Ⅳ)

原则,设置生产线在生产批号中的标识位置来实现生产 C2 (Ⅲ,Ⅳ,Ⅳ)

D1 (Ⅳ,Ⅳ,Ⅳ)

线的识别。以某企业 8 位数字的生产批号(图 2)为例,

该生产批号前 4 位代表生产年份、月份,第 5 位表示规

格,第 6 位表示生产线,最后 2 位表示流水号,因此该生

产线的标识为第6位数字“2”,标识字符个数为“1”,即生

产线可表示为“2[6-1]”。若生产批号中无生产线标识字

符,也可根据各企业产品规格、批准文号对应的生产线

规则识别生产线。

20 04 1 2 12

生产年份 ADR发生时间

生产月份

图3 组批信号示意图

规格

生产线 Fig 3 Sketch map of group batch signal

流水号

生ADR的日期为横坐标,以其组批风险等级为纵坐标,

图2 某企业生产批号编制原则与生产线识别

绘制不同阶段、相邻批号的组批信号风险趋势图,可快

Fig 2 Production batch number compiling principle

速识别高风险批号聚集区域、高风险品种。同样,通过

and production line identification of a company

E-charts 图表插件展示风险信号相关 ADR 数据、涉及品

由于药品风险影响因素较多,单批号风险等级偏高

种、风险批号信息等,利用信号形状标记及预警颜色标

具有偶然性,因此本文以相邻的3个批号作为一组,根据

记可达到预警的目的。

3 个单批号的综合风险程度形成一个组批信号,如图 3

3 MAH生产线风险预警系统的实现

所示:1704201、1704202、1704205 这 3 个相邻批号综合

企业生产线风险预警系统从技术体系上选用 J2EE

风险程度组合成一个A1级组批信号。组批信号根据相

邻单批号综合风险程度从高到低依次划为 A1、A2、A3、 技术,采用 Browser/WebServer/DataBaseServer 三层结构

B1、B2、B3、C1、C2、D1 共计 9 个等级,划分标准详见表 进行应用系统的开发。结合实际工作的需求,遵循模块

3。分别以不同的几何形状在可视化风险趋势图上予以 化设计的思想,基于前文系统框架完成 MAH 生产线风

标识,如图3所示。为识别批号聚集的高风险区域,将组 险预警系统的整体设计,其主要功能分为5个部分,如图

批风险划分成 4 个等级区域,从高到低分别用红色 4所示。

(A1~A3)、橙色(B1~B3)、黄色(C1~C2)、蓝色(D1) 3.1 系统配置

标识。本文将高风险组批信号划分规则确定为出现A3 系统配置包含用户管理、部门定义、岗位定义、角色

以上预警信号,生产批号 R 值>5。关于高风险组批信 定义、权限分配等的配置。

号的划分,企业可根据具体产品的风险特点、关注程度 3.2 生产线信号检测

进行自定义设置。 生产线信号检测主要包括模型标准管理、评价方案

2.3 结果输出与分析 管理、评价任务管理、风险评估与监测等4个模块。模型

利用 E-charts 图表插件来展示预警数据,如以信号 标准管理是对生产线识别规则、风险等级划分标准等的

检测时间范围为横坐标,以信号级别、R值、新增报告数 设置;评价方案管理及评价任务管理主要为根据风险检

为纵坐标,生成生产线风险监测预警图,可快速识别高 测目标设置个性化风险评价方案,包括任务执行模式、

风险生产线信号及变化趋势;以相邻3个批号中最早发 执行时间、选定ADR报告数据范围、目标事件等参数的

中国药房 2021年第32卷第8期 China Pharmacy 2021 Vol. 32 No. 8 ·907 ·