Page 111 - 《中国药房》2020年第24期

P. 111

940

5

袋 920 4

日均成品核对量, 900 次 外部差错, 3

880

860 2 1

管理实施前 管理实施后

*

A.日均成品核对量 0

11 000 管理实施前 管理实施后

*

*

注:与管理实施前比较,P<0.05

10 000

*

Note:vs. before management implementation, P<0.05

核对时间, 8 000 Fig 3 Comparison of the number of external error be-

s 9 000

图3 称质量复核管理实施前后外部差错比较

7 000 fore and after the implementation of weighting

6 000 recheck management

管理实施前 管理实施后 缺乏核对依据,使得原本不容易被发现的配制错误在称

B.成品核对时间

12 质量复核管理模式下可能被发现,从而有助于减少或杜

*

11 绝以往核对模式下未能发现的问题,以确保临床用药的

核对时间, s 10 9 安全性。

分析差错类型和原因,制定防范措施

4.2

造成药品配制差错原因很多,人为因素占很大比

8

例,主要表现为配制人员风险观念淡薄、操作时精力分

7 [6]

散 。首先,应加强配制人员的责任心,保持良好的工作

管理实施前 管理实施后

C.每袋成品平均核对时间 状态,做到不聊天、不喧哗,同时还应加强管理岗位的督

*

注:与管理实施前比较,P<0.05 查工作,当发现配制人员有影响工作的行为时要及时进

Note:vs. before management implementation, P<0.05 行批评教育;其次,禁止配制人员交叉调配,一袋配制完

*

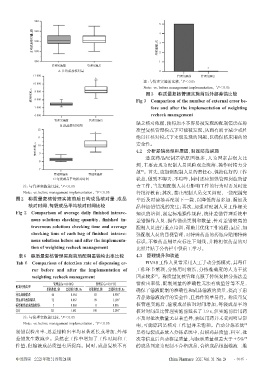

图 2 称质量复核管理实施前后日均成品核对量、成品 毕后及时清场再配制下一袋,以降低药品多加、漏加及

核对时间、每袋成品平均核对时间比较 品种加错情况的发生;再次,加强对配制人员工作相关

Fig 2 Comparison of average daily finished intrave- 知识的培训,制定标准操作规程,统计差错管理系统中

nous solutions checking quantity,finished in- 差错操作人员、操作错误类别和数量,针对差错较高的

travenous solutions checking time and average 配制人员进行重点培训,帮助其优化工作流程;最后,加

checking time of each bag of finished intrave- 强配制人员的目视管理,对特殊药品的药瓶应贴用特殊

nous solutions before and after the implementa- 标识,不整药品用量应标注下划线,并将相似药品的对

tion of weighting recheck management 比照片贴于公告栏中供员工学习。

表6 称质量复核管理实施前后配制差错检出率比较 4.3 管理提升和改进

Tab 6 Comparison of detection rate of dispensing er- PIVAS工作人员常采用人工手动分拣模式,其每日

ror before and after the implementation of 工作环节繁琐,分拣用时较长,分拣准确度的人为干扰

[7]

weighting recheck management 因素较多 。称质量复核管理克服了传统复核分拣法差

管理前(n=83 006) 管理后(n=83 173) 错检出率低、配制剂量的准确性无法有效监管等不足,

配制差错类型

累积数量,袋 差错检出率,‰ 累积数量,袋 差错检出率,‰ 确保了输液配制的准确性和成品输液的质量,提高了患

药品加减错误 46 0.554 83 0.998 * 者静脉输液治疗的安全性,且操作简单易行。称质量复

药品剂量配制错误 72 0.867 99 1.190 *

标签贴错造成配制错误 5 0.060 8 0.096 核管理实施后,输液成品核对时间增加,每袋成品平均

合计 123 1.481 190 2.284 * 核对时间虽比管理实施前延长了1.9 s,但实施前后用药

*

注:与管理实施前比较,P<0.05 不及时批次数量无显著差异,病区用药并未受到明显影

Note:vs. before management implementation, P<0.05 [8]

*

响,可能原因是核对工作量并未饱和。自动分拣系统

制错误检出率、总差错检出率均显著延长或增加,外部 是将每袋成品放入分拣系统中,扫描药品质量、科室、批

差错发生数减少。虽然在工作中增加了工作时间和工 次等信息后自动称定质量,与标示质量相差大于±5% [9]

作量,但输液成品质量有所提高。同时,成品复核不再 的成品判定为配制不合格成品,合格成品根据输液二维

中国药房 2020年第31卷第24期 China Pharmacy 2020 Vol. 31 No. 24 ·3045 ·